- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Werkstatt

Unsere Anlage verfügt über eine vollautomatische Produktionslinie, ausgestattet mit

1. 6 Wellenlötmaschinen

2. 10 ATE testet integrierte Systeme

3. 6 automatisierte Alterungsregale,

4. 2 automatisierte Oberflächenmontagemaschinen,

5. 1 automatisierte Einfügungsmaschine,

6. 10 Ultraschallgeräte,

7. 1 vollautomatische Druckmaschine

8. 2Automatisierte Testlinien.

Diese hochmodernen Maschinen ermöglichen es uns, unsere Herstellungsprozesse zu rationalisieren, die Effizienz zu verbessern und eine gleichbleibende Produktqualität aufrechtzuerhalten.

-

SMD-Workshop

-

Reflow-Löt-Workshop

-

Automatische Einfügungsmaschine

-

Workshop zum automatischen Einbrennen und Testen

-

Wellenlötmaschine

-

Einbrennraum

Um die Produktqualität sicherzustellen, führt unsere Fabrik strenge Kontrollen aller eingekauften Materialien durch. Derzeit verfügen wir über verschiedene Prüfgeräte, darunter Einsteck- und Ausziehkraftprüfgeräte, EMI-Prüfgeräte, Isolationsimpedanzprüfgeräte, Temperaturprüfgeräte, Hoch- und Niedertemperaturprüfgeräte, Prüfgeräte für konstante Temperatur und konstante Luftfeuchtigkeit, Vibrationsprüfgeräte, Alterungsprüfgeräte, Trommelprüfgeräte und Schalenaufprallprüfgeräte , Wire-Swing-Tester, Widerstands- und Kapazitätstester, kumulative Tester, Leitfähigkeitstester, Strahlungstestkammern, ROHS-Tester usw. Mit diesen fortschrittlichen Instrumenten können wir sicherstellen, dass die Rohstoffe den Industriestandards entsprechen und die Endproduktqualität entsprechend den Kundenanforderungen garantieren .

-

Force Life Test einstecken

-

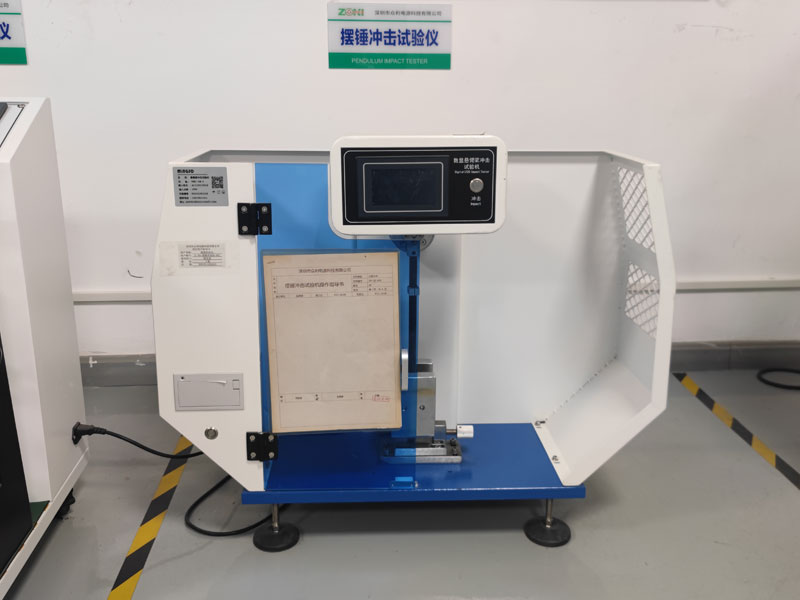

Pendelschlagwerk

-

Trommeltester

-

EMI-Tester

-

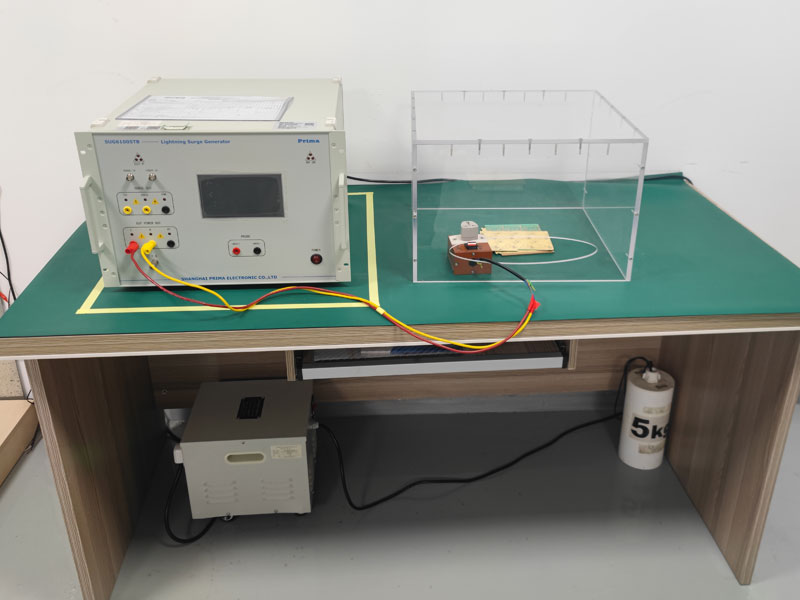

Blitztester

-

Lebenstester

-

Tester für konstante Temperatur und Luftfeuchtigkeit

-

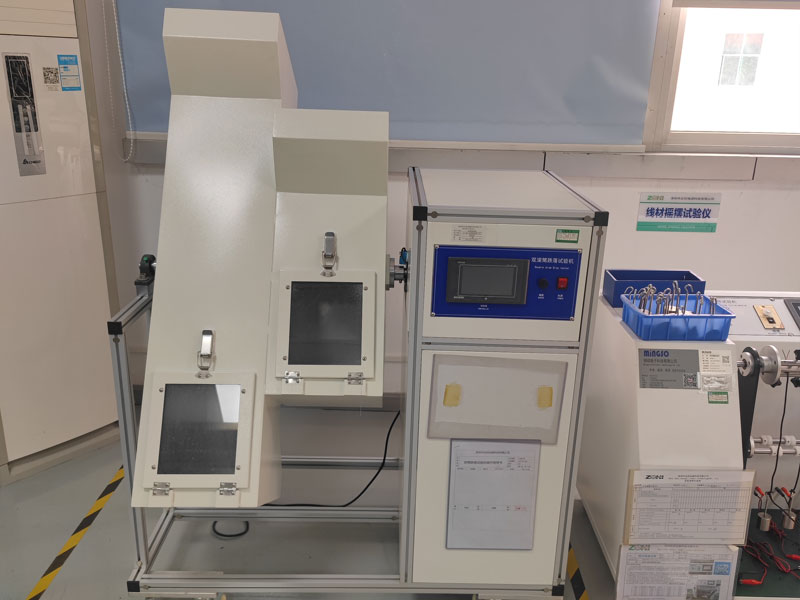

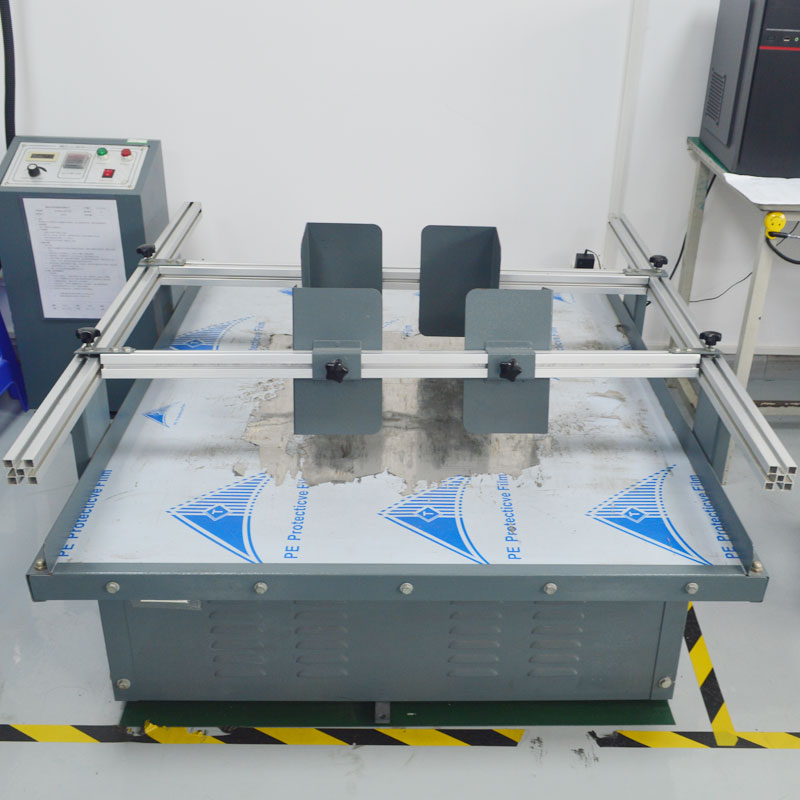

Vibrationstester

-

Drahtschaukeltester

Einsteck- und Ausziehkraftprüfgeräte: Mit diesen Prüfgeräten wird die Kraft gemessen, die zum Einstecken oder Herausziehen von Komponenten oder Steckverbindern erforderlich ist. Sie sorgen dafür, dass die Verbindungen sicher sind und den vorgegebenen Anforderungen entsprechen.

EMI-Tester: EMI steht für Electromagnetic Interference. EMI-Tester werden zur Beurteilung der elektromagnetischen Verträglichkeit von Produkten eingesetzt. Sie messen den Grad der vom Produkt erzeugten elektromagnetischen Emissionen und stellen sicher, dass es den relevanten Normen entspricht und so Störungen mit anderen elektronischen Geräten minimiert.

Isolationsimpedanztester: Diese Tester messen die Impedanz oder den Widerstand von Isolationsmaterialien. Sie tragen dazu bei, zu überprüfen, ob die Isolierung den festgelegten Standards entspricht und elektrischen Belastungen ohne nennenswerte Leckagen oder Ausfälle standhält.

Temperaturtester: Temperaturtester werden verwendet, um die Leistung von Produkten unter verschiedenen Temperaturbedingungen zu bewerten. Sie können extreme Temperaturen simulieren, um die Fähigkeit des Produkts zu beurteilen, in einer Reihe von Betriebsumgebungen zuverlässig zu funktionieren.

Hoch- und Tieftemperaturtester: Diese Tester wurden speziell dafür entwickelt, Produkte extrem hohen und niedrigen Temperaturen auszusetzen. Sie helfen dabei, Probleme im Zusammenhang mit thermischer Ausdehnung, Schrumpfung oder Materialverschlechterung zu identifizieren, die sich auf die Leistung des Produkts auswirken können.

Tester für konstante Temperatur und konstante Luftfeuchtigkeit: Diese Tester schaffen kontrollierte Umgebungen mit präzisen Temperatur- und Luftfeuchtigkeitswerten. Sie werden verwendet, um die Leistung und Stabilität des Produkts unter bestimmten Feuchtigkeitsbedingungen zu beurteilen, was für bestimmte Branchen wie Elektronik oder Pharmaindustrie wichtig ist.

Vibrationstester: Vibrationstester simulieren Vibrationen, denen Produkte während des Transports, der Nutzung oder unter bestimmten Betriebsbedingungen ausgesetzt sein können. Sie helfen dabei, potenzielle Schwachstellen oder Ausfälle zu erkennen, die durch vibrationsbedingte Belastungen verursacht werden.

Alterungstester: Alterungstester unterziehen Produkte beschleunigten Alterungsbedingungen wie hohen Temperaturen, Feuchtigkeit oder längerem Gebrauch. Auf diese Weise bewerten sie die Haltbarkeit und Leistung des Produkts über einen längeren Zeitraum und ermöglichen es den Herstellern, potenzielle Probleme vorherzusagen und zu beheben, bevor sie in realen Szenarien auftreten.

Trommeltester: Trommeltester werden häufig zum Testen der Haltbarkeit und Leistung von Produkten verwendet, die einer rauen Handhabung oder einem rauen Transport ausgesetzt sind. Das Produkt wird in eine rotierende Trommel gegeben und seine Widerstandsfähigkeit gegenüber Stößen, Vibrationen oder anderen mechanischen Belastungen beurteilt.

Shell Impact Tester: Diese Tester bewerten die Schlagfestigkeit der Außenhülle oder des Gehäuses eines Produkts. Sie simulieren Stöße, die beim Transport, bei der Handhabung oder bei versehentlichem Herunterfallen auftreten können, und stellen so sicher, dass das Produkt intakt und funktionsfähig bleibt.

Drahtschwingungstester: Drahtschwingungstester bewerten die Haltbarkeit und Flexibilität von Drähten oder Kabeln. Sie unterziehen die Drähte wiederholten Biege- oder Schwingbewegungen, um sicherzustellen, dass sie mechanischen Belastungen ohne Beschädigung oder Leistungseinbußen standhalten.

Widerstands- und Kapazitätstester: Diese Tester messen den Widerstand und die Kapazität elektronischer Komponenten, um sicherzustellen, dass sie bestimmte Werte einhalten. Sie helfen dabei, Abweichungen oder Mängel an den Komponenten zu erkennen, die sich auf die Produktleistung auswirken können.

Kumulative Tester: Kumulative Tester bewerten die Leistung des Produkts über einen längeren Zeitraum im Dauerbetrieb. Sie werden verwendet, um Faktoren wie Zuverlässigkeit, Stabilität und mögliche Abnutzung oder Verschlechterung zu bewerten, die im Laufe der Zeit auftreten können.

Leitfähigkeitstester: Leitfähigkeitstester messen die elektrische Leitfähigkeit von Materialien oder Bauteilen. Sie tragen dazu bei, dass die Leitfähigkeit den gewünschten Spezifikationen entspricht, was in Branchen wie der Elektronik oder Elektrotechnik von entscheidender Bedeutung ist.

Strahlungstestkammern: Strahlungstestkammern simulieren die Strahlenexposition, beispielsweise elektromagnetische Strahlung oder ionisierende Strahlung, um die Widerstandsfähigkeit und Leistung des Produkts unter solchen Bedingungen zu beurteilen. Diese Tests sind besonders wichtig für Produkte, die in strahlungsintensiven Umgebungen oder Anwendungen eingesetzt werden.

ROHS-Tester: ROHS-Tester (Restriction of Hazardous Substances) werden verwendet, um das Vorhandensein und die Menge gefährlicher Substanzen wie Blei, Quecksilber oder Cadmium in Produkten zu bestimmen. Diese Tests stellen die Einhaltung von Vorschriften und Standards sicher, die die Verwendung bestimmter gefährlicher Materialien einschränken.